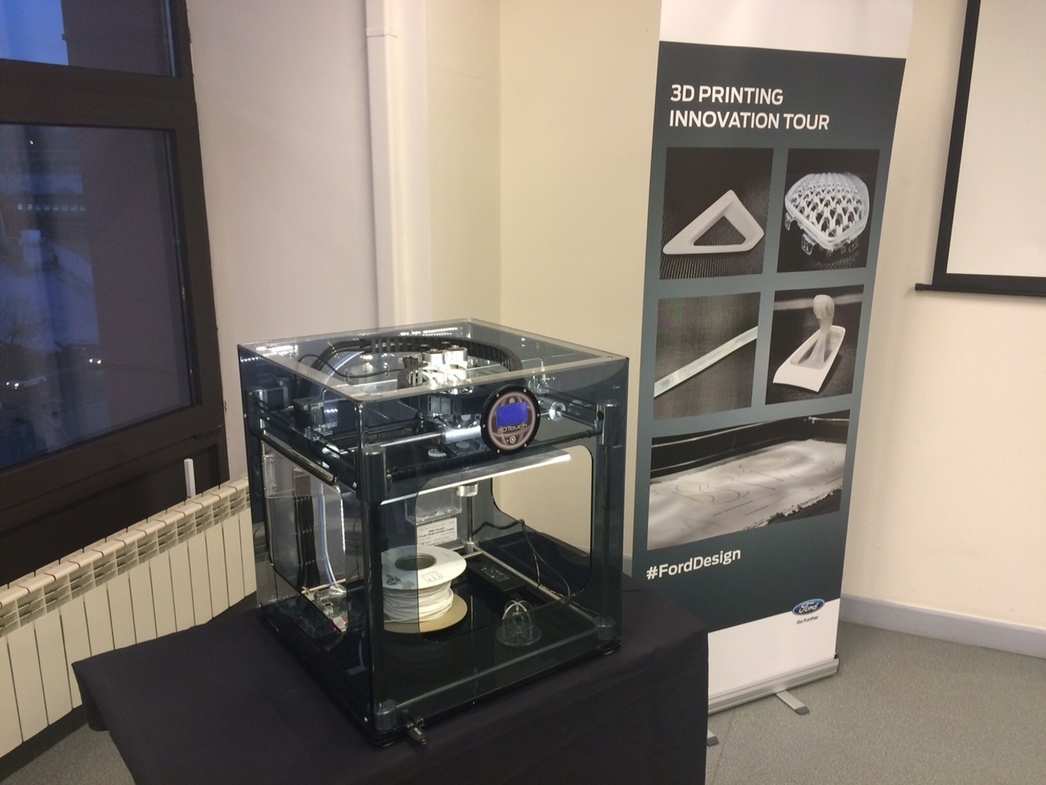

Кстати, фордовцам стоит отдать должное за то, что они были первыми в мире, кто освоил подобные технологии – именно в их распоряжении в 1988 году впервые оказался уникальный 3D-принтер. Сейчас проектами, реализуемыми с помощью трехмерной печати, занимаются едва ли не все современные автостроители. Даже китайцы – и те уже опробовали новый метод проектирования машин.

Но Ford мало того, что за долгие годы эффективно продвинулся в данном направлении, так еще и стал эталоном качества в изготовлении макетов и прототипов, хоть не все из конкурентов это и признают. К слову, новейший Ford GT, призванный «взорвать» гонку «24 часа Ле-Мана», был разработан специалистами с использованием последних инноваций в области лазерной 3D-печати.

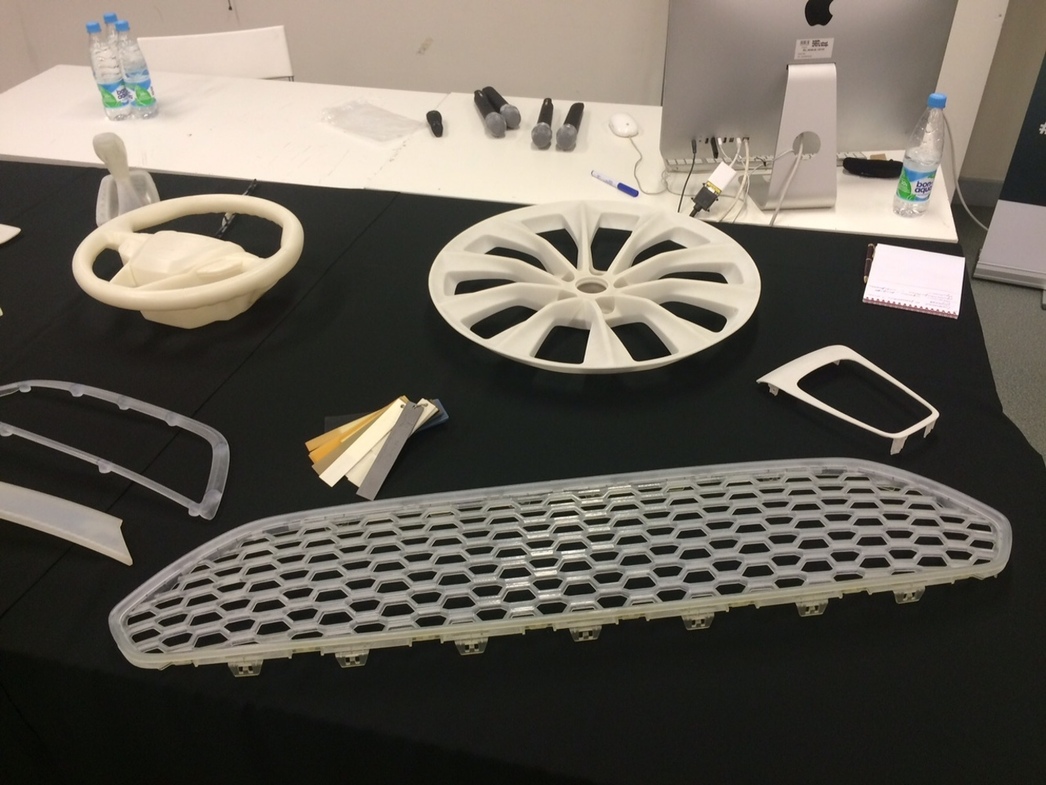

Как же все это работает? Изначально делается макет из так называемого технического пластилина, глины, песка или специального пенопласта, потом он подвергается оптической обработке, а затем сканированию в трехмерном формате. Это может быть что угодно – фара, рулевое колесо, элемент подвески, любая другая деталь или автомобиль целиком.

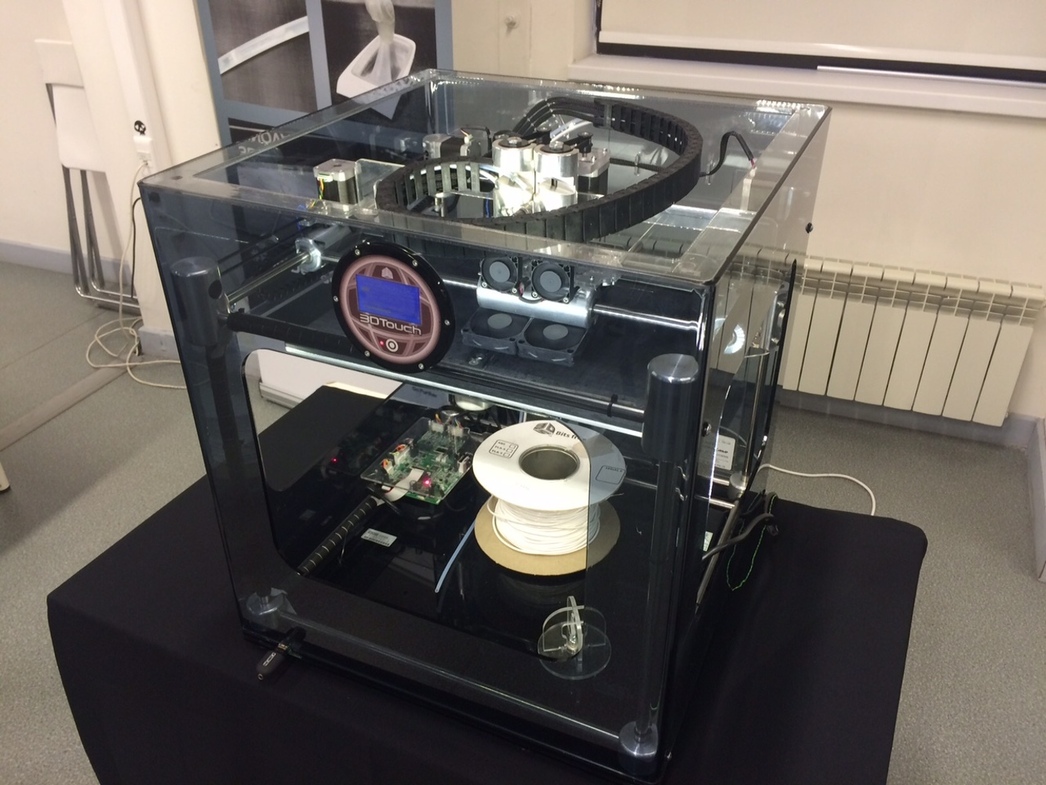

Сканирование происходит в специальной программе CAD путем разрезания детали на тонкие слои для более точного создания трехмерного прототипа. Распечатываемые слои соединяются друг с другом при помощи лазера, образуя требуемую форму.

Как рассказал вашему корреспонденту специалист по решениям в области дизайна европейского подразделения Ford Кристоф Фойгтс, в качестве материалов, используемых принтером для создания будущих элементов, могут быть задействованы различные полимеры, резина, пластик и даже жидкий метал, которые смешиваются в нужных пропорциях.

Что примечательно – любая деталь, созданная на 3D-принтере, представляет собой не уменьшенную, как многие считают, а точную копию оригинальной запчасти или узла, будь то решетка радиатора, либо колесо. Инженеры высчитывают все до мелочей – от размеров до геометрических параметров, исключая любую, даже самую минимальную погрешность.

Если раньше, скажем, одну радиаторную решетку делали не менее шести недель, то теперь ее изготавливают за 1 день! Причем дизайнеры и инженеры могут находится в различных уголках планеты, что нисколько не мешает им проектировать будущие модели дистанционно.

Сегодня, как поделился с порталом «АвтоВзгляд» специалист по созданию прототипов и механической обработки отдела Ford Europe Бруно Алвес, сотрудники компании виртуально разрабатывают свыше 500 000 всевозможных деталей. Причем несколько лет назад ряд элементов автомобиля спроектировать таким образом не удавалось и их выпускали сразу в серийном виде. Это, как уже было сказано, значительно отнимало время, ведь подгонка готовых элементов со всеми просчетами и возможными ошибками вынуждала повторять технологические процессы вновь и вновь.

Более того, раньше требовалось предоставлять на согласование результаты вычислений и предварительные чертежи руководству, а теперь ему уже сразу демонстрируют готовые варианты 3D-печати или, как их еще называют, продукты ультрафиолетового излучения. Максимальный размер детали, который может напечатать принтер, составляет три метра, поэтому крупногабаритные изделия, например, автомобиль целиком, штампуют двумя или более элементами, которые впоследствии соединяют.

На разработку одной машины в дизайн-студии и отделе создания прототипов уходит не более трех лет, а весь штат профильных специалистов, включая макетологов и инженеров, насчитывает до 50 человек.